Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

La technologie diélectrique et de porte métallique à porte diélectrique élevée (ci-après dénommée HKMG) permettent à la loi de Moore de se poursuivre au nœud 45/32 nm. Le processus HKMG actuel a deux schémas d'intégration grand public, à savoir "First Gate" et "Back Gate". La [porte "est également appelée porte remplaçable (ci-après dénommée RMG). La fiabilité de la puce est plus élevée. Par conséquent, l'industrie est plus encline à choisir le processus RMG lors de la fabrication de puces haute performance. Cependant, le processus RMG implique plus d'étapes de processus et fait face à plus de difficultés de processus et à des contraintes de conception. L'une des difficultés est que La planéité est extrêmement difficile à réaliser.

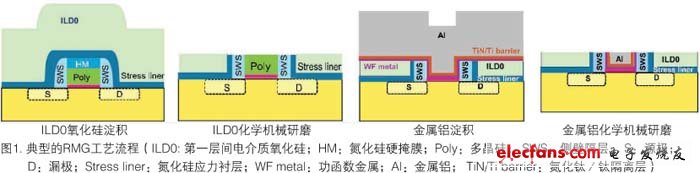

Le flux de processus RMG typique comprend (Fig. 1): la formation d'une structure de porte polysilicon temporaire, le dépôt d'un premier oxyde de silicium diélectrique intercouche (ILD0), le polissage mécanique chimique ILD0 jusqu'à ce que la porte polysilicone temporaire soit complètement exposée, et le policier chimique ILD0 jusqu'à La gravure supprime la porte Polysilicon. Polar, dépôt de matériaux de fonction de travail, dépôt d'aluminium métallique et polissage mécanique chimique de l'aluminium métallique. En tant que l'une des étapes du processus RMG, le polissage mécanique chimique ILD0 est essentiel à la formation lisse de la structure HKMG.

Étant donné que la structure de la porte nécessite un contrôle dimensionnel très strict (Wiw et WID), l'absence de processus qui contrôle strictement l'épaisseur de polissage finale entraînera une série de problèmes d'intégration de processus tels que la fluctuation de la résistance aux portes et le remplissage insuffisant des portes. Exposition à la source / drain et plus encore. Ces problèmes endommageront finalement les performances de la puce. Afin d'assurer les excellentes performances et la fiabilité de la puce, le processus de fabrication doit contrôler strictement la différence d'épaisseur de Wiw, Wid et WTW.

Applied Materials a développé avec succès un processus CMP en trois étapes sur la machine Reflexion® LK pour résoudre les problèmes de contrôle d'épaisseur WIW, wid et WTW pendant le polissage mécanique chimique ILD0. La première étape (P1), le broyage supprime la majeure partie du matériau diélectrique ILD0; La deuxième étape (P2), continue de me broyer avec FA, s'arrête après avoir contacté la couche de nitrure de silicium dans la région de la porte; La troisième étape (P3), la porte La couche de nitrure de silicium dans la région est complètement usée et la porte de polysilicon est complètement exposée. La figure 2 montre l'ensemble du processus d'élimination des grains de silice dans la région de la tranchée pendant ILD0 cmp.

Les détails expérimentaux

La machine à broyer LK des matériaux appliquée comprend un disque de broyage FA et deux disques de broyage rotatif standard, en utilisant une tête de meulage Titan ContourTM qui contrôle la pression dans cinq zones distinctes (figure 3). Le disque de broyage FA est équipé d'une bobine abrasive fixe à slurryfreetm et d'un coussin de polissage de base P6900 SLURRYFRES à partir de 3M. Le disque de broyage de suspension était équipé d'un coussin de polissage IC1010TM fabriqué par Dow Chemical Co., Ltd. et une brosse de réparation de pavé de polissage fabriquée par 3M Company. P1 utilise une suspension de silice SS-12 semi-specteur produite par Cabot Corporation; P2 utilise une suspension FA; et P3 utilise une suspension dédiée.

Cet article unifiera l'utilisation d'une structure de porte simplifiée (figure 4) pour évaluer les performances de différents processus. La structure de la région de la porte est de haut en bas: oxyde de silicium / nitrure de silicium / polysilicon / oxyde de porte / silicium monocrist ). Dans la zone de mesure ayant une taille supérieure à 50 μm, l'épaisseur du film a été mesurée en utilisant NanOTM 9010B de la nanométrie. Pour les points de mesure avec une taille de porte inférieure à 100 nm, une observation de la section longitudinale par microscopie électronique à balayage (SEM) est nécessaire . Dans cet article, une partie de l'échantillon est obtenue par fractionnement mécanique pour obtenir la section longitudinale de la tranche; une autre partie de l'échantillon est partiellement coupée par un faisceau d'ion ciblé (FIB) pour exposer la section longitudinale.

Résultats et discussion

P3 nécessite une suspension non sélective

Étant donné que l'exigence de planéité après P3 est très stricte, le broyage de P3 a tendance à utiliser une suspension non sélective. La suspension a un taux abrasif considérable sur le nitrure de silicium, l'oxyde de silicium et le polysilicon. Premièrement, le taux de broyage du nitrure de silicium doit être suffisamment élevé pour assurer une exposition complète de la porte de polysilicon. Si le taux de polissage de l'oxyde de silicium est significativement inférieur à celui du nitrure de silicium et du polysilicon, il peut faire en sorte que la région de la rainure est significativement convexe et se détériore avec la sur-brouillard. Si le taux de polissage du polysilicon est significativement inférieur à celui du nitrure de silicium et de l'oxyde de silicium, la différence de hauteur entre la porte et la tranchée est très sensible à un broyage insuffisant ou excessif. L'utilisation d'une suspension non sélective réduira la variation de la différence de hauteur entre la porte et la tranchée en raison des différents temps de fraisage P3.

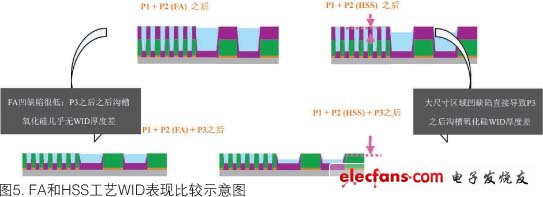

Le processus de P2 FA peut réduire la différence d'épaisseur Wid de l'oxyde de silicium de tranchée après P3

Le processus FA a été largement utilisé pour le broyage direct de l'isolement de la tranchée peu profonde (STI). La FA peut s'arrêter sélectivement à la surface du nitrure de silicium et présenter une excellente planéité de polissage et de faibles défauts concaves. Semblable à STI, le broyage de l'ILD0 comprend également l'étape de s'arrêter à la surface du nitrure de silicium. Cette perte de nitrure de silicium extrêmement faible et des défauts de l'évidement de l'oxyde de silicium très faible font que FA est la clé du contrôle d'épaisseur Wiw et Wid dans le processus de broyage ILD0. Dans la région dense de la porte, en raison de la petite taille des caractéristiques, les défauts concaves sont généralement bas, quel que soit le processus FA ou le processus de broyage de suspension hautement sélectif (HSS) (Fig. 5). Cependant, dans la région périphérique, la taille des caractéristiques peut atteindre 50 microns ou plus, le processus de broyage HSS produit généralement des défauts concaves importants (> 200?), Alors que le processus de broyage FA maintient toujours de faibles défauts concaves (<50?).

Par conséquent, la différence d'épaisseur de l'oxyde de silicium tranchée wid après le processus FA et le processus HSS est comparé, le premier est significativement inférieur à celui des derniers. Étant donné que P3 utilise une suspension non sélective, les défauts de courte-courbe après P2 conduisent directement à une grande différence d'épaisseur WiD de l'oxyde de silicium tranchée après P3 (Fig. 5). La différence d'épaisseur wid après P3 peut être clairement visible à partir de la photographie SEM de la section longitudinale de la tranche.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.